Разделы сайта: |

Технология сборки бензиновых двигателейПрежде чем описывать технологию сборки двигателя, позволю себе привести несколько основных правил, выработанных за многие годы, которые сэкономят время, облегчат работу и повысят ее качество: 1. Не следует начинать работу по сборке отдельных узлов или двигателя, не имея полного комплекта исправного инструмента и запасных частей. 2. Не стоит делать ту работу, о которой вы имеете лишь поверхностное представление. Для начала посмотрите, как это делает опытный специалист, или изучите соответствующую литературу. 3. Бели сведения по монтажу на упаковках колец прокладки головки блока противоречат заводским Я струкциям по сборке, следует придерживаться инстрЩ ций производителя детали (убедившись по маркировке что она предназначена именно для ремонтируемого дщ гателя). 4. Перед работой необходимо оборудовать рабочее ме сто, установить необходимое количество светильников и убрать все лишние детали. 5. Затягивая крепеж (в случаях, когда это предусмотрено руководством по ремонту и обслуживанию), тяните его плавно, с определенным моментом, посредством динамометрического ключа. Таким образом, вы никогда н е повредите исправную резьбу и вас не будут мучить сомнения: «Перетянул или недотянул?». 6. Затягивая или отворачивая крепеж, старайтесь тянуть инструмент на себя, если же это невозможно, нажимая на рукоятку инструмента, теоретически представляйте, куда попадут ваши руки в том случае, если он неожиданно сорвется с крепежа. 7. Если наживили болт, гайку или иной крепеж, всегда доводите работу до конца (не редкость, когда незатянутый и уже забытый, он внешне выглядит как крепко закрученный). 8. Резьбовые соединения большого диаметра и с относительно мелкой резьбой (разного рода датчики, резьбовые пробки и др.), а также свечи зажигания закручивайте сначала рукой и только затем дотягивайте инструментом. 9. Крепеж квадратных и круглых крышек затягивайте крест-накрест, а крепеж прямоугольных — по спирали, увеличивая ее диаметр от центра детали. Затяжку ведите постепенно, в несколько этапов. 10. Тщательно очищайте поверхности глухих резьбу вых отверстий от грязи, масла и следов охлаждаюШ6* жидкости. Так как эти вещества несжимаемы, метал корпусной детали в отсутствие воздушной прослойки крепежом может легко разрушиться. 11. При запрессовке подшипников используйте приспособления в виде подходящего отрезка трубы. Усилие запрессовки необходимо направлять вдоль оси симметрии подшипника, оно должно прикладываться только к запрессовываемому кольцу (передача усилия через тела качения способствует быстрому разрушению как самих тел, так и поверхности их беговых дорожек). Правильно запрессованный подшипник должен плавно, без заеданий крутиться при вращении его рукой. 12. Корпуса и детали, приготовленные для сборки, должны быть совершенно чистыми как с внутренней, так и с наружной стороны. В противном случае есть большая вероятность занести руками грязь во время сборки внутрь узла с внешней его стороны. 13. Перед каждой операцией даже отмытые детали, если они долго пролежали, необходимо сполоснуть в керосине и продуть сжатым воздухом. 14. Удары по деталям наносите молотком с бойком из мягкого металла (свинец, медь, алюминий и т. д.) или используйте пластичную прокладку (мягкий металл, картон, пластмасса и др.). 15. Для мойки деталей не применяйте невысыхающие жидкости (типа дизельного топлива), а также вещества, разрушающие кожу рук, пластмассовые детали и уплотнительные резинки (растворители, бензин и др.). Лучше всего для эти^: целей подходит специальная жидкость или осветительный керосин, не особо агрессивный и высыхающий полностью. 16. Не работайте на улице в ветреную погоду; абразивная пыль, подхваченная порывом ветра, легко попадает в труднодоступные полости конструкций. 17. По окончании работ смажьте инструмент свежим маслом и уложите его в предназначенные для хранения Футляры. 18. Всегда укрывайте чистой ,тканью, пленкой или бумагой предметы незавершенной работы. 19. Учтите, что для экономии времени сборку двигателя можно производить одновременно в трех самостоятельных направлениях: укладка коленчатого вала в блок, сборка цилиндропоршневой группы, ремонт и сборка ГВЦ. 1. Подготовка к сборке блока двигателя. Блок пере д сборкой (если есть необходимость) ремонтируют в следу, ющих местах: 1. Сорванную резьбу восстанавливают с помощью ре. монтных втулок, резьбовых вставок или полимерных материалов (подробная технология описана в соответствующей главе). 2. Подшипники скольжения вспомогательных валов меняют на новые с последующей обработкой развертками (некоторые двигатели, подшипники которых изготовлены непосредственно в теле блока или ГВЦ, требуют расточки и запрессовки ремонтных втулок с последующей обработкой развертками или резцом расточного станка). 3. Трещины в корпусных деталях заделывают с помощью клея типа БФ-2 или эпоксидных смол с наполнителями. 4. Сильно корродированные пробки рубашки охлаждения меняют на новые. 5. Искривленные плоскости ГВЦ или блока двигателя шлифуют или фрезеруют на соответствующем оборудовании. 6. Цилиндры растачивают или гильзуют ремонтными вставками (это относится к блокам с монолитными цилиндрами, расточка сменных цилиндров по стоимости близка к покупке новых, поэтому их обычно меняют в комплекте с подобранными на заводе поршнями). / 7. Постели коленчатого вала, если они изношены, подрезают и вновь растачивают на координатно-расточно м оборудовании. Рассмотрим более подробно, на примере «классического» ВАЗовского двигателя, те операции, которы е бе з особых проблем можно проделать в условиях небольшой автосервиса: 1. Замена подшипников скольжения (вкладышей) лика привода вспомогательных агрегатов производит е » если зазор в его сопряжениях превышает 0,15 мм или ослабла их посадка в блоке двигателя. Для демонтажа вкладышей блок устанавливается в удобное положение, и молотком среднего размера, через оправку вкладыши выбиваются во внутреннюю часть двигателя. Затем новые вкладыши и поверхности под их запрессовку тщательно очищаются керосином и протираются насухо, запрессовку вкладышей начинают с самого маленького, глубоко расположенного вкладыша. Примечание: диаметр шейки приспособления «под вкладыш» должен быть такой, чтобы между внутренним диаметром вкладыша и поверхностью шейки был небольшой зазор (0,1-0,15 мм). Делается это для того, чтобы приспособление не заклинило во время запрессовки, так как внутренний диаметр вкладыша при монтаже несколько уменьшится. Внешний диаметр ступеньки для упора в край вкладыша должен быть примерно на 0,5 мм меньше отверстия в блоке. Приспособление вместе со смонтированным на него вкладышем подносится к соответствующему отверстию блока и запрессовывается средними ударами килограммового молотка. Глубина запрессовки заднего вкладышаопределяется с помощью валика вспомогательных агрегатов предварительно без вкладышей смонтированного на штатное место. На валик надевается упорный фланец, и все это прижимается к привалочной плоскости блока. Глубину запрессовки определяем пб выступанию поверхности скольжения валика от стенки блока с таким расчетом, чтобы вкладыш после запрессовки контактировал всей своей внутренней поверхностью с шейкой валика. Далее заподлицо с привалочной плоскостью упорного фланца запрессовывается внешний вкладыш с антифрикционным слоем из алюминиевого сплава (вкладыши со слоем из медного сплава в этом случае лучше не применять). Предупреждение! При монтаже большого вкладыша не забывайте совместить отверстия для смазки в блоке и во вкладыше и правильно сориентировать вкладыш (таким образом, чтобы фрезерованная стрелка на внущ. ренней его части была расположена по ходу вращения валика ). Канавки стрелки собирают масло к центру пары трения, поэтому ошибочное расположение вкладыша спровоцирует некоторое падение давления в масляной магистрали (смазка к этим трущимся парам подводится.в первую очередь, а так как цепочка масляных каналов является последовательной, состояние этих сопряжений довольно чувствительно отразится на общем давлении в масляной магистрали). Вкладыши после запрессовки разворачивают специальной двухступенчатой разверткой. Делается это для калибровки отверстий и полного совмещения их осей симметрии. Как только заходная часть развертки (конусной формы) коснется внутренней части вкладыша, начинаем ее плавно вращать по часовой стрелке, одновременно нажимая на вороток для продольной подачи инструмента. Усилие нажима не должно быть слишком большим, иначе инструмент заклинит. Как только рабочая часть развертки выполнит свою работу, подходящей кисточкой чистим промежутки между режущими кромками от стружки и, без боковых нажимов вращая ее по часовой стрелке, извлекаем инструмент из готового отверстия. В сопряжении переднего вкладыша должен получиться зазор около 0,05 мм (допускается при сборке до 0,09 мм), который определяется с помощью металлического щупа вставляемого в сопряжение одновременно с валиком. Тем же способом определяем зазор в малом вкладыше, который должен быть в пределах 0,04-0,08 мм. Краткая справка: размеры шеек нового валика должны находиться в пределах 48,013-48,038 мм и 21,9Л 21,96 мм соответственно. Вкладыши валика с прошлифованными шейками (ж ремонтный размер 0,3 мм) обрабатываются аналогично» разверткой с соответствующим уменьшенным диаметром. Не забывайте при их монтаже в блок применять оправки с надлежащей корректировкой диаметра рабочей части. Следующим этапом (если зазор в сопряжении превышает 0,15 мм) меняем втулку приводной шестерни масляного насоса и распределителя зажигания. Втулка выбивается снизу вверх молотком средней массы через соответствующую оправку. Новая втулка посредством той же оправки устанавливается до упора в произвольном положении, так как масляный канал блока выходит на кольцевую проточку ее внешней части. До того как втулка будет смонтирована, необходимо промерить расстояние от ее привалочной поверхности на блоке до отверстия смазочного канала. Это расстояние откладываем на внешнем диаметре втулки, при этом центр отверстия смазочного канала в блоке должен точно совпадать с центром проточки на вкладыше. После запрессовки втулка калибруется разверткой диаметром 16 мм до размера 16,016-16,037 мм. Зазор в новом сопряжении должен быть в пределах 0,03—0,06 мм. При этом диаметр соответствующей части шестерни должен находиться в пределах 15,970-15,985 мм. После того как все втулки откалиброваны, в блок временно монтируется валик привода вспомогательных агрегатов со смонтированной звездочкой и вставляется шестерня привода масляного насоса (при этом все сопряжения смазываются моторным маслом). Делается это для того, чтобы проверить качество деталей и правильность последующей сборки. При этом свободное осевое перемещение валика привода вспомогательных агрегатов должно быть в пределах 0,05-0,1 мм, в противном случае меняется упорный фланец (попадаются фланцы различной, в том числе и увеличенной, ремонтной толщины, которые можно установить после ремонтного выравнивания проточки валика). ; Затем вращением звездочки по часовой стрелке проверяем правильность сборки и качество изготовления винтовой нарезки шестерен. Вращение при этом должно происходить легко и без заеданий, в противном случае извлекаем из блока детали и осматриваем поверхность шестерен на предмет забоин и заусенцев. При обнаружении таковых удаляем их с помощью надфиля с мелкой насечкой, стараясь излишне не углубляться в тело деталей. Если же проверка показывает, что все в порядке, шестерня и валик снимаются, а блок тщательно очищается от продуктов обработки втулок, с промывкой и последующей продувкой масляных каналов. Перед окончательной очисткой блока необходимо шабером снять небольшие фаски (около 0,5 мм) с острых кромок в верхней части цилиндров (если они подвергались расточке), это в дальнейшем существенно облегчит монтаж поршней. Работу проделывают аккуратно, приняв все меры, исключающие появление царапин на стенках цилиндра.. Иногда эту процедуру проделывает расточник на станочном оборудовании во время расточки цилиндров. 2. Если на поверхности блока присутствуют какие-либо трещины, не влияющие на состояние привалочных плоскостей и посадочных мест подшипников, его можно отремонтировать с помощью современных клеевых композиций. К таким повреждениям; к примеру, относятся трещины рубашки охлаждения, появившиеся в результате воздействия отрицательных температур на некачественную охлаждающую жидкость. Заваривать трещины блока, не имея специализированного оборудования, — дело совершенно бесполезное, в первые же моменты эксплуатации он, как правило, дает трещину в том же самом месте. Причина повторного появления трещин после примене ния обычной сварки кроется во внутренних напряжени ях металла, снять которые можно только с помощью предварительного нагрева блока в целом и последующей его термообработки на специальном оборудовании (в печи я регулятором температуры). Заделку трещин можно произвести с помощью широко распространенного клея типа БФ-19 (или БФ-2), смешав его (до густоты сметаны) с опилками, накрошенными из металла, аналогичного по своим физическим параметрам материалу блока. Концы трещины для предотвращения ее дальнейшего распространения засверливаются сверлом диаметром 4 мм. В отверстиях нарезается резьба М5, а поверхности вокруг трещины зачищаются крупной наждачной бумагой (на 20-30 мм в каждую сторону от края трещины) и тщательно обезжириваются. Если длина трещины превышает 150 мм, имеет смысл для ее укрепления дополнительно посадить в расщелину еще несколько аналогичных винтов (через каждые 50-60 мм). Далее винты М5 (предварительно смазанные клеем) плотно закручиваются по краям трещины, если предполагается использование внешних накладок из ткани (они уже желательны при длине трещины более 100 мм), выступающие части винтов (после полимеризации клея) срезаются с помощью отрезного диска. Первый, тонкий слой клея наносится без наполнителя и просушивается с помощью инфракрасного излучателя (в течение 30-40 мин при температуре ремонтируемого участка 60-70 °С). После просушки первого слоя смесь опилок и клея втирается в трещину с помощью стального шпателя до ее полного заполнения. Если трещина имеет достаточно большую ширину, в нее желательно уложить проволоку с мелкой насечкой из материала, близкого по коэффициенту теплового расширения к материалу блока. После того как трещина полностью заполнена клеевой композицией, ее просушивают в течение 2- 3 ч, нагревая участок блока с помощью инфракрасного излучателя до температуры 60-70 °С. После этого место ремонта покрывается слоем чистого клея и вновь просушивается в течение часа при той же температуре. Затем хлопчатобумажную ткань (или прокаленную в гща . мени газовой горелки стеклоткань), пропитанную клеем накладывают на место заделки трещины в 3—4 слоя с пере, крытием каждого последующего слоя на 8—10 мм. Отремонтированное место сушится при температуре 90-100 °С до полной полимеризации клея (это занимает около 2-3 ч). Трещины и небольшие пробоины можно также заделать с помощью эпоксидных клеевых составов, типа ЭД-20. Для чугунных блоков (ЗМЗ-406, ВАЗ-2110 и др.) смесь готовится из следующих компонентов: 1) 100 весовых частей смолы ЭД-20; 2) 10 весовых частей полиэтиленполиамина, в качестве отвердителя; 3) 20 весовых частей дибутилфталата, в качестве пластификатора; 4) 30 весовых частей молотой слюды и 50 весовых частей мелких чугунных опилок в качестве наполнителей. Применение дибутилфталата, густой глицеринообразной жидкости, позволяет сделать отвердевший состав пластичным и более устойчивым к вибрациям. Предупреждение! Весовой состав шпатлевки должен соблюдаться как можно точнее, к примеру, чрезмерно большое содержание в клеевой композиции пластификатора способно превратить довольно жесткий материал в некое подобие резины. И наоборот, его нехватка будет способствовать появлению микротрещин на отремонтированном участке. • ш^Щ^ш Состав готовится непосредственно перед нанесением на ремонтируемую поверхность (после смешивания он должен быть использован в течение 20 мин). Работу производят, не допуская контакта компонентов с. кожей рук (пока не произошла полная их полимеризация), так как они довольно токсичны. Сначала в смолу добавляют отвердитель и тщательно перемешивают (во избежание потери прочности соединения дозировка отвердителя производится с максимально возможной точностью). На этом этапе, если были приоб-1 ретены просроченные компоненты, возможен лавинообразный разогрев состава с последующим вспениванием и быстрым схватыванием материала. Поэтому следует использовать только свежие реактивы. После того как отвердитель растворится в смоле, при непрерывном перемешивании добавляются пластификатор и наполнители. Подготовка поверхности блока производится аналогично подготовке под клеевой состав на основе БФ-19. Единственным отличием является разделка внешней части трещины (под углом 90-100°) примерно наполовину толщины стенки блока. Перемешанный состав втирают в трещину с помощью металлического шпателя до полного ее заполнения. Для лучшей прочности можно наложить несколько слоев прокаленной над газовой горелкой стеклоткани (с таким же перекрытием слоев, что и в первом случае). Если трещина очень узкая, наполнители можно не использовать, а смолу перед ее смешиванием с отвердителем для большей текучести лучше разбавить ацетоном. Пробоины заделывают тем же составом, закрепив металлическую сетку (в качестве арматуры) на поврежденную поверхность любым доступным способом. Время полной полимеризации клеевой композиции зависит от температуры блока; при комнатной температуре на это уходит примерно 24 ч, для ускорения полимеризации поврежденное место блока прогревают до температуры 90-100 °С, и уже через полчаса его поверхность можно красить. При этом следует помнить, что перегрев композиции может вызвать лавинообразный процесс, аналогичный тому, который возникает при применении просроченных реактивов. После нанесения эпоксидного клея следует принять меры против его стекания из зоны ремонта (особенно при подогреве), поэтому блок располагают так, чтобы трещина была расположена горизонтально. В качестве дополнительной поддержки сверху можно наложить полоски хлопчатобумажной бязи или другого не слишком плотного материала. Подобным составом можно ремонтировать не только трещины в блоках цилиндров, он вполне пригоден для ремонта любых корпусных металлических поверхностей, чья рабочая температура не поднимается выше 120 °С. . Далее, после проверки на герметичность (блок с поврежденной рубашкой охлаждения желательно опрессовать под давлением 3,5-4,0 кгс/см2 по технологии опрес- совки ГВЦ, см. главу 4.1.11) отремонтированная поверхность покрывается слоем водостойкой краски. 3. Корродированные пробки рубашки охлаждения выявляются путем осмотра их тыльной части и осторожным простукиванием бородком с внешней стороны. Пробки изготовлены путем штамповки из мягкого стального листа и покрыты гальваническим способом от коррозии. Старые пробки удаляются с помощью бородка. Пробив пробку бородком насквозь (тем самым ослабляя ее посадку в блок) используем его в качестве рычага и выворачиваем пробку наружу. Затем ее посадочное гнездо очищается от следов ржавчины и покрывается тонким слоем краски типа «ПФ» или, что предпочтительней, специальным герметиком. Новая пробка запрессовывается с помощью оправки или молотка и стальной пластины (толщиной 5-1 0 мм) с подкладкой (толщиной 1—2 мм) из меди или алюминия до упора подкладки в кольцевой выступ блока. Удары молотка наносят по центру пластины, стараясь избежать перекоса пробки относительно поверхности блока. Герметичность посадки пробок проверяют таким же образом, как и после заделки трещин в рубашке охлаждения блока. 2. Подготовка коленчатого вала к сборке двигателя. Подготовка прошлифованного коленвала заключается в запрессовке пробок шламонакопителей (в некоторых двигателях применяются резьбовые пробки, которые плотно заворачиваются и стопорятся кернением в трех точках, расположенных под углом в 120°) взамен удаленных. Запрессовка пробок производится «на сухую» с помощью соответствующего приспособления. Удары наносятся молотком средних размеров по торцу оправки до упора пробки во внутреннюю ступеньку отверстия шламонакопителя. Далее остро заточенным бородком сдвигаем металл поверхности отверстия в трех точках (расположенных под углом в 120°) до его касания с краями пробки, при этом качество материала бородка должно быть достаточно высокое, иначе его рабочая часть сомнется при первом же контакте с материалом вала. 3. Блок двигателя, начало сборки. Сборку начинают с укладки коленчатого вала. Последовательность операций для двигателей производства ВАЗ должна быть следующей: 1. Коренные вкладыши с проточкой в центре их рабочей поверхности смазывают моторным маслом и устанавливают в соответствующие постели блока, при этом в центральную постель устанавливается вкладыш увеличенной ширины и без проточки. Коленчатый вал со смазанными коренными шейками аккуратно укладывается на вкладыши. Для предварительной проверки качества сопрягаемых деталей пытаемся сделать пару оборотов, не допуская выскакивания вкладышей их своих гнезд. При этом вал должен вращаться плавно и без заеданий. Это является признаком соосности постелей блока и отсутствия искрив-. ления вала по оси коренных подшипников. 2. В крышки коренных подшипников устанавливаются (предварительно смазанные моторным маслом) коренные вкладыши без проточек, при этом в центральную крышку укладывается увеличенный по ширине вкладыш (это объясняется повышенной на 30-40% нагрузкой на среднюю опору коленчатого вала). Отсутствие проточек на нижних вкладышах (на первых, двигателях они были) также объясняется повышенными на них нагрузками (в первоначальный момент рабочего хода, когда нагрузка на поршень наибольшая, он через шатун и шейки вала передает ее именно на нижние вкладыши). 3. Крышки расставляем на стеллаже вдоль блока исходя из их маркировки: а) одна риска по центру верхней части крышки с правой стороны (если смотреть на перевернутый блок со стороны маховика) — первый подшипник от передней части двигателя; б) две риски рядом — крышка второго подшипника; в) три риски на самой широкой детали крышка третьего, центрального подшипника; г) четыре риски — крышка четвертого подшипника; д) две риски, разнесенные друг от друга по краям, — крышка пятого, последнего подшипника. Краткая справка: допуски на размеры деталей и момент затяжки крепежных элементов: 1. Диаметр коренных шеек коленчатого вала ВАЗ-01 и 03 / 010 — 50,775-50,795 мм /50,799-50,819 мм: 2. Отверстия под вкладыши в блоках ВАЗ — 54,50754,520 мм: 3. Толщина вкладыша с номинальным размером -щ 1,824-1,831 мм: 4. Максимально допустимый зазор в сопряжении при износе — 0,15мм: 5. Момент затяжки крепежа (Ml 0x1,25) — 7,08,6 кгс/м (70-86 Нм). 4. Монтаж крышек коренных шеек коленчатого вала (бугелей) начинаем со средней, третьей опоры. Крышка устанавливается так, чтобы отогнутые упоры вкладышей находились с противоположных сторон. Самоконтрящиеся болты (без дополнительных шайб и гроверов) сначала смазываем моторным маслом, протираем от его излишков и закручиваем до упора от руки. Затем, для того чтобы вкладыши точнее уселись в свои гнезда, легонько постукиваем по крышке средним молотком с бойком из меди или алюминия (либо через прокладку из мягкого металла). После этого с помощью динамометрического ключа равномерно затягиваем крепеж, покручивая коленчатый вал за противовесы с целью отследить его возможные подклинивания. Если в момент затяжки оно произойдет, крышка снимается, а вкладыши осматриваются на предмет нежелательных локальных контактов с шейкой вала. Как правило, пятно контакта наблюдается в районе разъема подшипника. В таком случае подшипник вновь собираем и постепенной затяжкой и вращением коленчатого вала пытаемся притереть поверхность вкладыша к шейке вала до свободного его вращения. Конечным этапом этой операции будет притирка вкладышей с временно подложенными под них в районе пятен контакта полосками кальки или металлической фольги, толщиной до 0,025 мм (толщина полосок наращивается постепенно, по мере притирки). При этом затягивание крепежа крышки моментом сверх нормы и шабрение ^вкладышей (или иная их механическая обработка) не допускаются. Если зажимаемый подшипник имеет пятно контакта, расположенное по всей его рабочей поверхности, значит, произошла ошибка при подборе или проверке деталей по следующим причинам: а) завышен диаметр шейки вала — в небольших пределах устраняется временным подкладыванием под вкладыши тонкой бумаги или фольги и притиркой на месте, с постепенным затягиванием крепежа. Если таким способом сопряжение привести в норму не удалось, можно снять излишний металл с помощью деревянного зажима (представляющего собой два деревянных брусочка с радиусными выборками, соединенных по торцам металлической петлей) и тонкой наждачной бумаги. Далее шейку полируют посредством вложенного вместо нее тонкого войлока, пропитанного полировальной пастой для коленчатых валов. Дошлифовать вал на станочном оборудовании вряд ли удастся — очень проблематично выставить вал в то положение, в котором его шлифовали. Есть еще одна возможность справится с этой проблемой — подобрать бракованные вкладыши с уменьшенной толщи, ной. Это тот редкий случай, когда брак идет во благо. Этим же приспособлением не помешает отполировать все шейки коленчатого вала до его окончательного монтажа (если они недостаточно отполированы — Ra более 0,3 мкм); б) завышена толщина вкладышей — устраняется их заменой; в) деформировано посадочное гнездо вкладышей — устраняется подрезкой торцов разъемного соединения с последующей расточкой под номинальный размер (работа производится только в условиях специализированных предприятий); г) перепутана крышка подшипника или она поставлена с поворотом в 180°. В случае если шейка вала после затяжки крепежа не зажимается, возможен излишний зазор, который легко отследить с помощью полоски бумаги шириной 8-10 мм, подкладываемый под вкладыш крышки подшипника. Толщина полоски выбирается исходя из разбега монтажного зазора, который для «жигулевского» двигателя равен 0,050-0,097 мм. Существует методика проверки зазора с помощью мягкой калиброванной проволоки, которая, расплющиваясь, определяет зазор с помощью прилагаемой к ней таблицы. В случае если зазор превышает максимально допустимую величину, и брака с увеличенной толщиной слоя среди вкладышей найти не удалось, придется шлифовать шейки вала на следующий ремонтный размер. Подкладывать под них бумагу или фольгу — дело рискованное, так как велика вероятность, что их провернет, и они, вращаясь, испортят свое посадочное место в блоке. К тому же такие подкладки препятствуют отводу тепла от вкладышей. Если зазор находится в пределах нормы, устанавливаем крышку и в несколько приемов затягиваем крепеж Д° момента 8,2 кгс/м (82 Нм). Аналогично устанавливаем крышки цодшипников № 2, 4 и № 1. 5. Крышку № 5 устанавливаем после подбора и монтажа упорных полуколец, призванных ограничить осевое перемещение коленчатого вала. Краткая справка: допуски на зазор и размеры деталей: 1. Расстояние между опорными поверхностями полуколец на коленчатом валу ВАЗ-2101-011/010 —27,97528,025мм / 27,175-27,225 мм; 2. Расстояние между привалочными поверхностями полуколец на блоке ВАЗ-2101-011/010 — 23,14-23,20 мм / 22,34-22,40 мм; 3. Толщина номинальных полуколец — 2,310-2,360 мм; 4. Толщина ремонтных полуколец — 2,437-2,487 мм; 5. Максимально допустимый зазор в сопряжении при износе деталей — 0,35 мм. Полукольца устанавливаем в предназначенные для них гнезда на пятой опоре блока (у переднеприводных ВАЗов гнезда находятся на средней опоре), стараясь подобрать их таким образом, чтобы осевой зазор коленвала был в пределах 0,06-0,26 мм. Полукольцо, смотрящее своей рабочей поверхностью на маховик, должно быть металлокерамическим, желтого цвета (с пористой структурой, не магнитится). Противоположное кольцо должно быть сталеалюминевым (серебристого цвета), оно устанавливается рабочей поверхностью в направлении на переднюю часть двигателя. Предупреждение! Серьезной ошибкой начинающих мотористов является установка полуколец рабочей частью (с двумя проточками) к привалочной поверхности блока. Поверхность сопрягаемых частей коленчатого вала в таких случаях разрушается очень быстро. РазРушение происходит с сильным износом и крупными задирами, восстановить вал в таких случаях можно, но очень проблематично. Осевой зазор коленчатого вала лучше всего определять с помощью индикатора часового типа, установив его зонд на привалочную поверхность, маховика параллельно оси симметрии вала. Вал при этом перемещаем двумя мощ. ными отвертками, упираясь ими в противовесы и кор. пуса коренных подшипников. На крайний случай зазоры можно промерить с помощью набора металлических щупов, в месте соприкосновения вала и заднего полукольца. В этом случае отверткой отжимаем вал в сторону маховика до возникновения максимально возможного зазора. Затем устанавливаем крышку № 5 аналогично тем, которые уже установлены, и пробуем вал на легкость вращения. Смонтированный вал должен с легкостью вращаться (если его энергично крутануть за передний конец усилием руки, он должен повернуться по инерции примерно на пол-оборота). 4. Сборку сопряжений поршень — шатун. Посадка поршневого пальца в шатуне «жигулевского» двигателя неподвижная и осуществляется после 15-минутного разогрева шатуна в печи до 240 °С. Технология сборки сопряжения следующая: 1. На чистом листе бумаги раздельно раскладываем заранее подобранные комплекты: поршень, шатун, палец. Палец осматриваем на предмет наличия острого перехода от рабочей поверхности к его торцам. При наличии такового устраняем его с помощью алмазного надфиля, в противном случае возможны задиры отверстий, полученные во время его монтажа в поршень. После обработки палец тщательно очищаем. Предупреждение! Передняя часть «жигулевского» шатуна ранее определялась по небольшому смазочному отверстию, находившемуся в приливе по центру шатуна, чуть выше его нижней головки. Как правило, на одной стороне с отверстием находилась и маркировка шатуна. В настоящее время отверстие из-за ненадобности устранили, а надпись, даже у одного и того же производителя, может находиться с различных сторон, что не раз вводило в заблуждение даже опытных мотористов. Ори ентироватъся нужно по канавке под стопор шатунного вкладыша, которая в силу конструктивных обстоятельств у двигателей с правым вращением коленчатого валау как правило, всегда с правой стороны (если смотреть на переднюю часть шатуна). Сделано это для того, чтобы верхний вкладыш, испытывающий большую нагрузку, упирался своим усиком в нижнюю крышку, иначе, если он будет установлен в обратную сторону, вращающий момент попытается его разогнуть. В последнем случае недалеко от проворота вкладышей, последствие которого недооценить трудно, испорченная шейка коленчатого вала и уже никуда непригодный, с посиневшей нижней головкой шатун — самая малая плата за такую ошибку. 2. Рядом со станочными тисками на чистый лист бумаги кладется поршень соответствующего цилиндра, также передней частью к себе. 3. Поршневой палец монтируется на приспособление (рис. 4.17) и зажимается штатным, торцовым болтом с круглой головкой. Далее болт отворачивается примерно на четверть оборота (для того чтобы палец от расширения

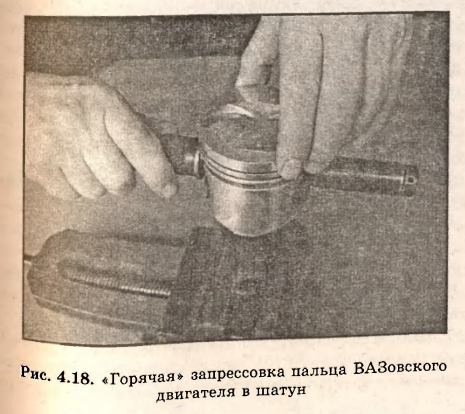

не заклинивало в приспособлении после передачи ему tja сти тепла от верхней головки шатуна). Предупреждение! Перед монтажом проконтролируй те осевое положение пальца в поршне, которое будет после его установки в цилиндр. Конструкция поршней некоторых производителей не позволяет с помощью стандартного приспособления правильно сориентировать палец по центру поршня. Для того чтобы быть уверенным в правильности запрессовки пальца, замеряем штангенциркулем толщину верхней головки шатуна и внутреннее расстояние между бобышками поршня. Разница (обычно около 5 мм) делится на два, характеризуя величину рабочих зазоров между внутренними стенками бобышек и стенками головки шатуна. Временно монтируем палец без шатуна в отверстия поршня и отодвигаем его в обратном направлении на полученную величину зазора (в нашем случае 2,5 мм). Если при этом палец встал с одинаковым расстоянием от его торцов до краев поршня (проверяется глубиномером штангенциркуля), все в порядке, можно переходить к обследованию следующей пары палец—поршень. Если палец уходит слишком далеко, необходимо изготовить и установить дистанционное колечко на упорную (в стенку поршня) часть приспособления. В том случае если палец не доходит, колечко устанавливается на ту же поверхность, что и палец, при этом его внешний диаметр должен быть чуть меньше диаметра пальца (примерно на 0,5-1 мм). Толщину вспомогательных колец определяют расстояния, на которые палец отклоняется от, номинального значения. Применяя данную технологию можно с успехом собирать сопряжения палец—поршень для двигателей ВАЗ-21011, 05, 06 и 08, используя одно приспособление для поршней диаметром 76 мм (предназначенное дляре' монта двигателя ВАЗ-2101). 4. Шатун первого цилиндра разогреваем в электропечи до температуры 240 °С. Во время прогрева шатуна оД * новременно прогревайте поршень (термофеном примерз0 до 60-80 °С), направляя тепловой поток на верхнюю часть его днища, это значительно облегчает его монтаж. Предупреждение! Нагревать верхнюю головку шатуна в пламени бензореза или газосварочного аппарата (автогена) нельзя, так как не успевают прогреваться внутренние слои металла. По этой причине шатун может быть покороблен, к тому же непрогретьш металл очень быстро снизит температуру внешних слоев до недопустимого значения. В крайнем случае, можно применить бензиновую паяльную лампу или электроплиту. Последний вариант предпочтительней, так как при нагреве не выделяется копоти. 5. Вь*нув шатун из печи, крепим его нижней головкой в тиски передней частью к себе, быстро устанавливаем поршень (передней меткой на себя) сверху на головку (рука должна быть в перчатке) и, совмещая отверстия, одним движением быстро вводим приспособление, плотно прижимая переднюю бобышку поршня к плоскости шатуна (рис. 4.18).

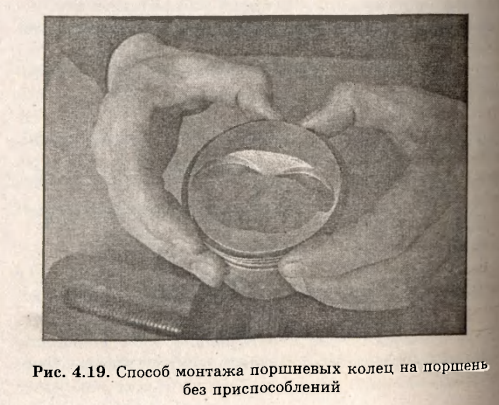

6. Немного подержав детали в таком положении (I-. 2 мин), отворачиваем торцовый болт приспособления и извлекаем его из поршня. Визуально проверяем центровку головки шатуна между бобышками поршня и, хорошенько смазав сопряжение моторным маслом (через отверстия в бобышках), укладываем собранную конструкцию на чистую поверхность. Смазывать палец лучше всего, пока поршень еще горячий. Во-первых, масло, нагреваясь, становится жиже, во-вторых, зазор в отверстиях бобышек больше, что способствует его наилучшему проникновению в трущиеся пары. Конечным этапом сборки является проверка посадки палец — верхняя головка шатуна, которая должна выдерживать нагрузку вдоль оси симметрии пальца в 400 кгс. Проверку проводят на специальном нагрузочном оборудовании. Краткая справка: допуски на размеры деталей: Диаметр отверстия в бобышках поршня двигателей ВАЗ-01-011 и 08: 1 класс — 21,982-21,986 мм; 2 класс — 21,986-21,990 мм; 3 класс — 21,990-21,994 мм. Диаметр отверстия в бобышках поршня двигателей ВАЗ-010 (с плавающим пальцем): 1 класс — 21,978-21,982 мм; 2 класс — 21,982-21,986 мм; 3 класс — 21,986-21,990 мм. Диаметр поршневого пальца для двигателей ВАЗ-01011, 08 и 010: 1 класс — 21,970-21,974 мм; 2 класс — 21,974-21,978 мм; 3 класс — 21,978-21,982 мм. Диаметр верхней головки шатуна под запрессовку пальца: 21,940-21,960 мм. Диаметр верхней головки шатуна под плавающий лец (двигатель ВАЗ-010): 1 класс — 21,978-21,982 мм; 2 класс — 21,982-21,986 мм; 3 класс — 21,986-21,990 мм. Сопряжения у двигателей с плавающим пальцем собираются гораздо проще: а) поршень и шатун правильно ориентируются относительно друг друга; б) маленькими плоскогубцами устанавливаем стопорное кольцо поршневого пальца в одно из гнезд на бобышке поршня; в) поршень и головку шатуна подогреваем любым удобным способом (лучше в моторном масле или термофеном) до температуры примерно в 60-80 °С; г) придерживая поршень рукой в перчатке, вставляем палец. Палец при таком нагреве свободно вставляется рукой, без каких-либо приспособлений; д) вставляем второе стопорное колечко и смазываем пары трения моторным маслом. 5. Монтаж и подгонка поршневых колец. Кольца, если их зазор в замке не укладывается в минимально допустимый, следует припилить. Технология следующая: определив количество, лишнего металла по состоянию зазора в цилиндре, откладываем его с помощью разметочного штангенциркуля на все стороны одного из торцов кольца (такая разметка поможет сориентироваться при снятии металла). Для этого кольцо зажимается в тисках через мягкие прокладки тад, чтобы один из его торцов немного выступал и был параллелен губкам. Риски от штангенциркуля должны быть четко видны, в качестве дополнительного освещения можно использовать настольную лампу или переноску. Металл первого (верхнего) кольца снимается алмазным надфилем, так как кольцо Довольно жесткое. Второе и маслосъемные кольца можно обработать обычным надфилем с мелкой насечкой. Надфиль нужно перемещать строго дараллельно губкам тисков так, чтобы не «завалить» прямой угол замка. Во время работы важно не переусердствовать, особенно с чугунными кольцами, которые стачиваются очень быстро, поэтому периодически проверяйте зазор и геометрию в замке, вставляя его в цилиндр. Зазор в замке менее рекомендуемого требует очень осторожной обкатки двигателя, поэтому крайне нежелателен. Те же, кто по неведению пытаются уплотнить цилиндры с помощью зазоров в замках колец менее 0,2 мм, с большой долей вероятности получают заклинивший двигатель с задирами на поршнях и цилиндрах, а в худшем случае — разрушение поршней, обрыв шатунов и пробитый ими блок. При температурном воздействии металл кольца, расширяясь, уходит в зазор замка, а если этого зазора явно недостаточно, кольцо буквально вонзается в стенку цилиндра, заклинивая при этом поршень, так как расширяться ему большег некуда. Ремонтные кольца подрезать для нового (расточенного) цилиндра номинального размера смысла нет— они не будут плотно прилегать к его стенкам, а когда приработаются, то зазор в их замках будет такой, что нужно будет опять ремонтировать двигатель. Излишнюю высоту колец можно снять с помощью ровной поверхности и листа мелкозернистой наждачной бумаги, нажим должен быть равномерным по всей плоскости. Проверку оставшейся высоты проводим с помощью щупа, очистив и вставив кольцо лицевой частью в проточку поршня. Краткая справка: допуски на размеры деталей: 1. Высота проточек под кольца для двигателей ВАЗ01-011 / 010: а) под первое компрессионное — 1,535—1,555 мм / 1,530-1,550 мм; б) под второе компрессионное — 2,015-2,035 мм / 2,020-2,040 мм; в) под маслосъемное— 3,957-3,977 мм / 3,957~ 3,977 мм. 2. Высота колец двигателей ВАЗ-01-011 / 010: а) первое компрессионное — 1,478-1,490 мм / 1,475" 1,490 мм; б) второе компрессионное — 1,978-1,990 мм / 1,9751,990 мм; в) маслосъемное — 3,925-3,937 мм / 3,937-3,922 мм. 3. Зазор в замках колец двигателей ВАЗ с поршнями 76-79 мм / 82 мм: а) первое компрессионное — 0,30-0,45 мм / 0,400,70 мм; б) второе компрессионное — 0,25-0,40 мм / 0,300,60 мм; в) маслосъемное —0,25-0,40 мм / 0,20-0,50 мм. 4. Максимально допустимый зазор в проточках поршней по высоте при износе деталей — 0,15 мм. После подгонки колец тщательно очистите их от опилок и абразива. Технология установки колец в поршневые проточки следующая: 1. Крепим любым удобным способом поршень с шатуном так, чтобы он был неподвижен и стоял вертикально. Лучше всего это сделать в подходящих тисках, зажав среднюю часть шатуна. Чтобы не испортить детали, необходимо подложить под поршень и нижнюю часть шатуна мягкие прокладки. 2. Кольца, разложенные по номерам цилиндров, монтируют, начиная с маслосъемных. Монтаж лучше всего вести с помощью специальных щипцов. Этот инструмент сконструирован таким образом, чтобы при разжиме кольца не вызывать серьезных внутренних напряжений в его материале, что в дальнейшем обеспечит увеличенный ресурс сопряжения за счет правильного его прилегания к стенкам цилиндра. При отсутствии столь полезного приспособления можйо обойтись тремя полосками из тонкой мягкой жести с загнутыми в сторону днища краями, расположив их равномерно вокруг поршневых проточек таким образом, чтобы одна полоска была диаметрально противоположна замку кольца, а две других находились по обе его стороны. Полоски шириной около 5 мм не позволят кольцам поцарапать поверхность поршня и проваливаться в соседние канавки. Имея некоторый опыт, поршневые кольца можно по ставить без каких-либо приспособлений (рис. 4.19). При этом кольцо необходимо раздвигать равномерно, придерживая указательными пальцами его участки от излишнего изгиба. Предупреждение! Будьте осторожны, вторые компрессионные и монолитные (коробчатые) маслосъемные кольца изготовлены из очень хрупких материалов и при избыточном расширении или перекосе легко могут лопнуть. Начинающим мотористам лучше потренироваться на изношенных кольцах, извлеченных из двигателя во время его ремонта. Маслосъемное кольцо, если оно монолитное, устанавливаем в третью проточку поршня (после того как в нее будет уложена расширительная пружина), при этом где верх, а где низ кольца, искать не надо, как правило, коробчатые кольца симметричны.

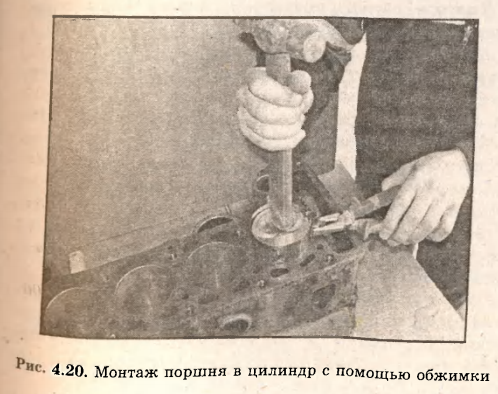

Если маслосъемные кольца наборные, сначала прогоняют нижнее кольцо несколько дальше третьей проточки, монтируют расширитель таким образом, чтобы его торцы без нахлеста встали встык, нижнее кольцо вставляется в проточку и только затем монтируется верхнее кольцо. Если при сборке торцы расширительной пружины попали внахлест, кольца работать не будут, а расход масла может быть больше, чем до ремонта двигателя. Второе компрессионное кольцо (если точнее, оно компрессионно-маслосъемное) монтируется скребком вниз. Скребок предназначен для снятия излишков масла со стенок цилиндра, остальная рабочая часть кольца служит для улучшения компрессии. Некоторые современные кольца изготовлены без скребка, его роль играет конусный профиль, угол наклона образующей которого составляет, как правило, 0°60'-0°80'. При монтаже таких колец будьте внимательны, неправильное их расположение вызовет преждевременный износ кольца и повышенный расход масла. Верхнее кольцо (или первое компрессионное) — самое тонкое, как правило, с бочкообразным сечением рабочей части — монтируется без особых проблем надписью «ТОР» («Верх», «ВАЗ» или небольшой лункой) кверху. Некоторые производители выпускают кольца со смещенной «бочкообразностью» в сечении, что наиболее приближает профиль кольца к профилю обкатанной детали. Это сокращает период его приработки и снижает износ, как кольца, так и поверхности цилиндра. Неправильное расположение первого компрессионного кольца приводит к резкому снижению ресурса сопряжения. При монтаже импортных колец пользуйтесь инструкцией, прилагаемой к комплекту этих колец. 6. Монтаж поршней в цилиндры двигателя/Монтаж поршней производится после того, как вкладыши установлены в шатуны и их крышки. Перед установкой вкладыши обязательно смазывают моторным маслом. Для того чтобы болты крышек шатунов не повредили шейки коленчатого вала, их резьбовую часть закрывают кусочками мягкого кембрика (радиотехническая пластмассовая трубка). Блок устанавливается на деревянные бруски с таким расчетом, чтобы коленчатый вал не касался поверхности монтажного стола. Далее коленвал поворачивается так, чтобы шатунные шейки первого и четвертого цилиндров «смотрели» строго вверх. Кольца поршней ориентируют замками так, чтобы между первым и вторым кольцом был угол в 180°, а между третьим и вторым 90° (против хода часовой стрелки). При этом наборное маслосъемное кольцо своей второй частью должно быть развернуто еще на 180° в том же направлении (относительно первой, верхней части). Торцы расширителей коробчатых маслосъемных колец должны находиться на противоположных концах от их замков, а у наборных— на 90° относительно любого из их замков. При всем этом ни один из замков (поршневых колец) не должен находиться в районе оси поршневого пальца на; 45е в каждую сторону. Краткая справка: допуски На размеры деталей: 1. Диаметр цилиндра двигателей ВАЗ-01 и 03 / 06 и 011 / 010: А класс — 76,00- -76,01 мм / 79,00- -79,01 мм / 82,0082,01 мм; В класс — 76,01- -76,02 мм / 79,01- -79,02 мм / 82,0182,02 мм; С класс — 76,02- -76,03 мм 1 79,02- •79,03мм / 82,0282,03 мм; 82,03D класс — 76,03- -76,04 мм | 79,03- -79,04 мм | 82,0382,04 мм; 82,04Е класс — 76,04- -76,05 мм / 79,04- •79,05 мм | 82,0482,05 мм. 03/06 2. Диаметр поршня для двигателей ВАЗ—01 и 03/06 и 011 / 010: - I А класс — 75,94-75,95 мм / 78,93-78,94 мм / 81,965 81,975мм; В класс — 76,95-75,96 мм / 78,94-78,95 мм / 81,97581,985 мм; С класс — 75,96-75,97 мм / 78,95-78,96 мм / 81,98581,995 мм; D класс — 75,97-75,98 мм / 78,96-78,97 мм / 81,99582,005 мм; Е класс — 75,98-75,99 мм / 78,97-78,98 мм / 82,00582,015 мм. 3. Максимально допустимый зазор при износе деталей— 0,15 мм. Щ 1 Поршень первого цилиндра, обильно смазанный моторным маслом, осторожно опускают в цилиндр, предварительно сориентировав его меткой на переднюю часть двигателя. Для того чтобы сжать кольца, применяем обжимку, изгртовленную из тонкой полоски пружинной стали (типа «СТ-65Г»), высотой около 40-50 мм и с зазором 10 мм (на поршне, в сжатом состоянии) (рис. 4.20). Поршень в районе колец с помощью пассатижей плотно обжимается приспособлением, которое при касании

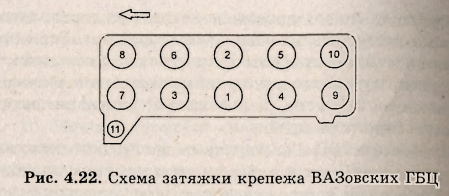

плоскости блока необходимо подравнять молотком (с мяг кой вставкой) до полного его контакта с блоком. Затем деревянным торцом рукоятки молотка осторожно заколачиваем поршень до захода его первого компрессионного кольца в цилиндр. Если при монтаже вы услышала хруст, считайте, вам не повезло, извлекайте поршень из цилиндра, удалите образовавшиеся при монтаже обломки и подбирайте новое кольцо. Чтобы избежать подобных казусов, лучше всего применять индивидуальную для каждого диаметра поршней оправку в виде стакана с небольшим внутренним конусом или универсальное регулируемое приспособление, состоящее из рулона тонкой стальной полосы (похожего на увеличенный рулон фотопленки) с механизмом изменения его диаметра. После того как все кольца зайдут в цилиндр, поршень осторожно досылаем пальцами до соприкосновения вкладыша с шейкой коленчатого вала, одновременно подправляя шатун снизу. Далее равномерно затягиваем крепеж с помощью специального динамометрического ключа (рис. 4.21). Таким же образом монтируем поршень четвертого цилиндра и переворачиваем блок на 180°. После этого монтируем крышки шатунов соответствующих цилиндров, предварительно смазав вкладыши моторным маслом. Чтобы правильно сориентировать крышки, на их боковой стороне выбит номер цилиндра, который должен совпасть с положением номера на боковой части шатуна, который расположен вблизи разъема нижней головки. У новых шатунов такой метки не существует и ее лучше перед монтажом нанести любым доступным способом, первоначально ориентируясь на канавки под стопорные усики вкладышей (они должны распола гаться с одной стороны разъема). Принцип монтажа крышек и проверки зазоров анало гичен тому, который применяется для коренных подшип ников. На крайний случай применяется косвенный спо соб проверки зазоров: на еще не смонтированный колей

чатый вал крепят (с рекомендуемым моментом затяжки крепежа) поршни в сборе с шатунами, предварительно смазав их шатунные вкладыши моторным маслом. Горизонтально выставленные шатуны совместно с поршнем должны плавно опускаться до вертикального положения, если зазор в сопряжении нормальный. Краткая справка: допуски на размеры деталей и момент затяжки крепежных элементов: 1. Диаметр шатунных шеек коленчатого вала ВАЗ2101-011 — 47,814-47,834 мм. 2. Диаметр шатунных шеек коленчатого вала ВАЗ21010— 47,830-47,850 мм. 3. Отверстие в нижней головке шатуна под вкладыши,— 51,330-51,346 мм. 4. Толщина вкладыша номинального размера —1,723— 1J30 мм. 5. Максимально допустимый зазор в сопряжении при износе — 0,15 мм. 6. Момент затяжки крепежа (М9x1) — 4,4-5,5 кгс/м (44-55 Нм). Затем вал поворачивается на 180° рожковым ключом на 22 (или сервисным ключом за предварительно закру. ченный в вал храповичный болт) и монтируются поршни второго и третьего цилиндров. Вал частично собранного таким образом двигателя должен без заеданий и особых усилий вращаться от руки с помощью сервисного ключа. При этом нижние головки шатунов должны иметь небольшие перемещения вдоль оси шатунной шейки при любом угловом положении коленчатого вала (это косвенно подтвердит прямолинейность шатунов и перпендикулярность оси цилиндров к осям шеек коленчатого вала). 7. Монтаж сальников двигателя. Сальники монтируются в крышки блока с помощью соответствующих оправок, но не будет большой потерей времени, если их смонтировать с помощью подходящих металлических шайб и больших тисков. Технология проста: сальник смазывается тонким слоем герметика (можно моторным маслом), крышка устанавливается через мягкую прокладку в тиски (если крышка крупногабаритная, чтобы ее не повредить, между прокладкой и губками необходимо поставить ровную металлическую пластину). Далее сальник центрируется по гнезду, к нему прикладывается толстостенная (4—5 мм) металлическая шайба диаметром чуть меньше сальника. Затем с помощью рукоятки тисков плавно запрессовываем сальник до упора, отслеживая и исправляя возможные перекосы. Применять для запрессовки молоток или старый сальник в качестве оправки не желательно — большая вероятность, что корпус сальника и крышка блока в этом случае покоробятся. Рабочую кромку новых сальников, предназначенных для работы по старому валу, необходимо немного сместить, чтобы она работала по неизношенной части вала. Сделать это можно несколькими способами: 1. Прошлифовать привалочную плоскость держателя сальника. 2. Поставить более толстую прокладку под корпус держателя сальника. 3. Поставить более тонкий сальник до упора в отбортовку крышки. 4. Поставить дистанционное колечко между отбортовкой крышки и корпусом сальника. Последний способ наиболее приемлемый и менее хлопотный, кольцо можно изготовить из любого жесткого материала, не боящегося воздействия температуры и ГСМ, для этого вполне подойдет высохший паронит. Сальники отодвигаются от старой дорожки в ту или иную сторону до 3 мм. 8. Монтаж держателя заднего сальника двигателя. По заводским правилам, держатель должен быть смонтирован с помощью оправки, центрирующей сальник на валу, но, как показывает практика, сам сальник неплохо себя центрирует, главное — ему в этом не мешать. Предупреждение! Неопытные мотористы пытаются выровнять нижнюю плоскость держателя сальника (во время его монтажа) с привалочной плоскостью блока к поддону. Делать этого не стоит, потому что при этом, как правило, коробится кромка сальника (нарушается его центровка), и он если и не сразу, то через короткий промежуток времени начинает пропускать масло. Если нижняя кромка держателя слишком сильно выступает относительно плоскости блока и при этом прокладка поддона не держит масло, кромку можно подравнять механической обработкой плоским напильником, после того как держатель правильно отцентрирован и закреплен. Такие ситуации обычно случаются во время ремонта отечественных двигателей после замены дерг жателя. Перед монтажом держателя с сальником фаску заднего конца коленчатого вала проверяем на наличие забоин и заусенцев и, если они имеются, заполировываем их мелкой наждачной бумагой. Далее очищаем шейку от абра. зива и смазываем моторным маслом. Затем наклеиваем с помощью тонкого слоя герметика прокладку держателя на блок, предварительно обезжирив место ее установки. Смазываем кромки сальника моторным маслом и аккуратно надвигаем его совместно с держателем на шейку вала, прилагая усилия только в осевом направлении. Если после этого крепежные отверстия в блоке не полностью совпадут с расположением отверстий в держателе (что не редкость для новых держателей), отмечаем фломастером места подгонки, снимаем держатель и дорабатываем отверстия круглым надфилем. Крепеж держателя затягивают равномерно, крест-накрест, начиная со средних точек, если их больше четырех. Тарельчатые шайбы крепежа держателей сальников и крышек блока устанавливаются вогнутой частью к блоку. Если они выпрямились, а новых под рукой нет, их можно подправить с помощью подходящего бородка, гайки М8 и молотка. Для этого шайба нанизывается на бородок, бородок вставляется в гайку и несильными ударами молотка выгибается изнутри до первоначальной формы. После подсыхания герметика выступающую часть прокладки подрезают острым ножом заподлицо с привалочной плоскостью поддона. 9. Установка маховика двигателя. Маховик ВАЗОВСКОГО двигателя монтируется (после того как закреплена защитная пластина картера сцепления) на центрирующий поясок коленчатого вала через стальную плоскую прокладку болтами М10х1,25 с помощью динамометрического ключа с усилием затяжки 7,2-8,9 кгс/м (72" 89 Нм). При этом коленчатый вал стопорится посредством чистого деревянного бруска, который вкладывается между противовесом вала и внутренней частью блока, ил и специальным зубчатым сектором, надеваемым на крепежный болт КПП и упирающимся свойми зубчиками в венец маховика. Перед монтажом маховик ориентируется при помощи лунки с тыльной его части, которая при правильном положении должна «смотреть» на шатунную шейку четвертого цилиндра. Если зубчатый венец маховика изношен, его можно поменять на новый или, как крайний случай, перевернуть на 180° и несколько скруглить напильником острые заходные части зубьев. Сделать это довольно просто: под маховик с тыльной его части подкладываются короткие брусочки так, чтобы они не касались венца, шестерню сбивают с помощью крупного молотка через медную выколотку, нанося удары и постепенно продвигая выколотку по кругу. Монтаж венца проводят на тех же брусках, перевернув маховик лицевой частью вниз. Венец, для облегчения запрессовки на обод маховика, равномерно нагревают до температуры 200-250 °С. Нагрев можно осуществить с помощью двух паяльных ламп или на газовой плите, но лучщий результат будет при нагреве в печи. Нагретый венец укладывают на маховик и с помощником быстро, двумя крепкими ровньщи деревянными брусками, положив их с противоположных сторон, одновременно с помощью молотков запрессовывают его до упора в буртики маховика. 10. Установка масляного насоса. Насос устанавливаем до монтажа цепи привода ГРМ, по причине того, что его валик необходимо проверить на легкость вращения. Насос монтируется через тонкую картонную прокладку без применения герметика и крепится двумя болтами М8 с усилием затяжки 2,0-2,5 кгс/м (20-25 Нм). После этого крутим промежуточный валик привода вспомогательных агрегатов за его приводную шестерню по часовой стрелке. Шестерни насоса должны вращаться свободно, каких-либо заеданий быть не должно. Если насос после затяжки его крепежа клинит, значит, он устанавливается с перекосом. Особенно часто это наблюдается при установке новых насосов. Перекос наблюдается только после полной затяжки крепежа и подбором прокладки по толщине не устраняется. Анализ насосов, поставляемых в запчасти, выявил наличие тарельчатого искривления их привалочной плоскости у подавляющего большинства экземпляров, что приводило к смещению их приводного валика по причине неполного контакта привал очных плоскостей. Дело в том, что особенностью «жигулевского» блока является отсутствие части привалочной плоскости под его масляный насос, т. е. часть насоса не опирается на блок. Дефект плоскости устраняется следующим способом: насос разбирается, его корпус базируется по отверстию валика на закрепленную в патрон токарного станка круглую полированную оправку. Оправка изготавливается из подходящего кругляка по отверстию в корпусе, при этом ее внешний диаметр стараются сделать таким, чтобы посадка была с наименьшим зазором. Не снимая проточенную по диаметру оправку, на не е крепится корпус насоса и поджимается гайкой через шайбу с помощью заранее нарезанной резьбы на ее конце (лучшим вариантом оправки будет многоразовая, изготовленная и работающая в центрах). Резцом подравнивается посадочная плоскость, при этом, как правило, достаточно одного его поперечного прохода. После такой технологии выравнивания плоскости все насосы с подобным браком устанавливались и работали без проблем. Конечным этапом монтажа масляного насоса является заливка моторного масла (примерно 50 г) в его заборник. Целью этого действия является смачивание шестеренок насоса маслом, в противном случае, если шестерни совершенно сухие, насос будет не способен забрать масло из поддона при первом запуске двигателя. 11. Монтаж привода ГРМ. Монтаж привода начинают с запрессовки приводной звездочки коленчатого вала. Для этого совмещаем шпоночный паз звездочки и шпонку на коленчатом валу, затем легкими ударами молотка через медную или алюминиевую штангу забиваем звездочку до упора в буртик вала. Удары следует наносить равномерно с диаметрально противоположных сторон, иногда звездочка заходит от руки, что при отсутствии ощутимого зазора дефектом не является. После этого приводную цепь ГРМ накидываем на звездочку валика привода вспомогательных агрегатов и звездочку коленчатого вала, затем звездочка валика монтируется на свое место и затягивается моментом 4,2— 5,1 кгс/м (42-51 Нм), Далее стопорная пластина болта звездочки отгибается до соприкосновения с его головкой. Цепь выводится наверх, в проем блока, и фиксируется мягкой цроволокой на блоке. ' Затем вворачиваем ограничительный палец цепи и монтируем башмак натяжителя, затянув его ось моментом 3,8-4,7 кгс/м (38-47 Нм). Башмак после затяжки его крепления должен свободно перемещаться вокруг своей оси и не должен при этом контактировать с выступами блока. При заедании на оси отверстие башмака дораба^ тывают с помощью развертки. 12. Монтаж маслоотделителя. Маслоотделитель монтируется в свое гнездо до установки поддона, его шцилька затягивается моментом 1,7-2,1 кгс/м (17-21 Нм). Шпилька маслоотделителя не позволяет использовать торцовые головки, предназначенные для совместной работы с динамометрическим ключом, поэтому в верхней ее части временно накручиваются две гайки М8, одна из которых служит контргайкой. Далее трубка маслоотделителя в нижней ее части крепится к блоку с помощью штампованного фиксатора и болтика Мб. Предупреждение! Довольно часто на двигателях, попадающих в ремонт, трубка маслоотделителя проходит мимо нижнего фиксатора. Это следствие монтаwci маслоотделителя после установки поддона. Нередко в таких случаях трубка задевает за противовесы коленчатого вала, вызывая громкий и непонятный стук Конечным этапом этой операции является монтаж крышки маслоотделителя через прокладку с помощью глухой гайки. 13. Монтаж передней крышки и нижнего шкива. Заводская технология предусматривает установку крышек блока с помощью специальных оправок. При их отсутствии крышку центрируют аналогично установке держателя заднего сальника коленвала, т. е. за счет запрессованного в нее сальника. При этом на приклеенную к блоку герметиком прокладку прикладывается крышка с сальником (блок должен быть установлен вертикально, а прокладка с внешней стороны должна быть без герметика). ^шш^^^Н Затем запрессовывается нижний шкив и только после этого затягивается крепеж крышки (так как беговая дорожка сальника расположена на фланце шкива, т. е. сначала сальник должен принять правильное положение относительно шейки фланца шкива). Шкив затягивается . храповичной гайкой моментом 10,4—12,8 кгс/м (104— 128 Нм). ; . 14. Монтаж поддона. Поддон монтируется через прокладку болтами Мб с моментом затяжки 0,52-0,84 кгс/м (5,2-8,4 Нм), при этом зубчики стопорных шайб крепежа должны «смотреть» на головки болтов. Прокладку со стороны поддона желательно покрыть тонким слоем герметика, это позволит ей равномерно расправиться при затяжке крепежа и без труда отделить поддон от блока при следующем ремонте. Предупреждение! Если от прежней чрезмерной затяжки крепежа плоскость поддона в районе отверстий деформировалась, перед монтажом ее необходимо выровнять, иначе прокладку выдавит из зоны уплотнения. Искривленные стопорные шайбы лучше всего поменять или, в крайнем случае, восстановить с помощью бородка и гайки по вышеописанной технологии (см. п. 8 «Монтаж держателя заднего сальника двигателя» ). Затяжка поддона проводится в два-три этапа, равномерно, по спирали, начиная от его середины. Если применение динамометрического ключа затруднительно, тя-. нем до тех пор, пока края прокладки не будут выходить из зазора на 0,5—1 мм. Далее следует плотно закрутить сливную масляную пробку. 15. Монтаж ГВЦ. Головку блока монтируют после того, как установлены ее прокладка и две центрирующие втулки. Крепежные болты перед этим смазываются моторным маслом и «отлеживаются» на бумаге в течение получаса (для того чтобы стекли его излишки). Устанавливая прокладку ГВЦ, убедитесь, что все отверстия в ней совпадают с соответствующими отверстиями в блоке, а кромки металлических окантовок отверстий под цилиндры не нависают над их краями. Предупреждение! Если резьбовые отверстия под крепеж ГБЦ заполнены маслом или охлаждающей жидкостью (что не редко бывает при замене клапанов или колец без снятия двигателя), неизбежны повреждения блока во время окончательной затяжки крепежа. Причиной этому служит тот факт, что жидкость несжимаема, поэтому материал блока лопается в районе нижних частей отверстий. Поэтому перед тем как монтировать головку, обязательно пройдитесь по всем отверстиям подходящей отверткой, обмотанной чистой ветошью. Крепеж «жигулевской» ГБЦ (М12х1,25) затягивается в два этапа: 3,4-4,2 кгс/м (34-42 Нм) и 9,8-12,1 кгс/м (98-121 Нм). Затем затягивается отдельно стоящий болт М8 моментом 3,2-4,0 кгс/м (32-40 Нм). Затяжка крепежа в обязательном порядке производится в соответствии со схемой затяжки (рис. 4.22). Предупреждение! Крепежные болты головки блока на многих двигателях одноразовые. Болты, рассчитанные на многоразовое применение, в обязательном порядке проверяются на наличие излишнего удлинения. Например, болт крепления головки двигателя ВАЗ-2110 не

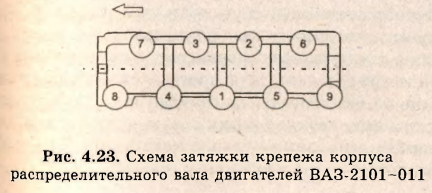

должен быть длиннее 135,5 мм (без учета высоты его головки ). «Жигулевские» болты такого типа существуют в двух вариантах: одноразовые с маленькой головкой на 12 мм со встроенной шайбой и многоразовые (с головкой под ключ 19 мм), последние предпочтительнее. Если применяются болты с головкой 12 мм, следует использовать только безусадочную прокладку, если применяются болты с головкой 19 мм, можно использовать обычную прокладку с последующей протяжкой крепежа при ТО-1. Одноразовые болты затягиваются по той же схеме, но несколько иначе: сначала моментом 2,1 кгс/м (21 Нм), затем 7,1-8,7 кгс/м (71-87 Нм), после чего головки болтов в два этапа доворачиваются на угол 180° (по 90°). Состояние болтов крепления ГБЦ на некоторых зарубежных двигателях определяется по их сечению в определенном месте, так как при деформации крепежа (при его излишнем удлинении) его сечение неизменно уменьшается. Некоторые импортные двигатели после предварительной затяжки ГБЦ требуют определенное время на усадку материала прокладки и угловой дотяжки крепежа, что всегда отражается в инструкции, вложенной в упаковку с прокладкой. о 16. Монтаж распределительного вала. «Жигулевскии» вал сначала фиксируется в корпусе (постели) с помощью упорного фланца и только затем устанавливается на го- ловку блока. До его установки между регулировочными болтаМи и торцами клапанов укладываются приводные рычаги и их возвратные пружины. Затяжка крепежа корпуса распределительного вала производится равномерно до момента 1,9-2,3 кгс/м (19-23 Нм) по схеме, изображенной на рисунке 4.23. Предупреждение! Металл шпилек ГБЦ довольно мягкий и затяжка крепежа без динамометрического ключа нередко приводит к повреждению резьбы. Перед монтажом распредвала регулировочные болты рычагов привода клапанов (со сферической головкой) полностью утапливаются, а вал поворачивается так, чтобы установочная метка его временно установленной приводной шестерни «смотрела» на выступ-метку корпуса рас^пределительного вала. 17. Монтаж звездочки привода распределительного вала, цепи (ремня) и механизма натяжения цепи (ремня). Если помпа системы охлаждения приводится ремнем ГРМ (как на двигателе ВАЗ-2108), ее монтируют до установки ремня, предварительно проверив с помощью кусочка пластилина (временно смонтировав ее переднюю часть совместно с прокладкой) зазор между крыльчаткой и корпусом (к примеру, для «Жигулей» зазор составляет 0,9-1,3 мм). Как правило, для корректировки зазора достаточно изменить толщину прокладки либо прошлифовать привал очную плоскость корпуса помпы. Проделать это необходимо на любой помпе, иначе в жаркую погоду

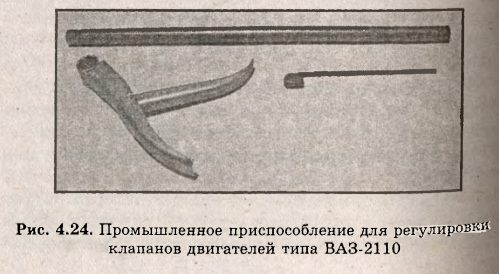

двигатель будет сильно перегреваться без видимых на то причин. Перед монтажом звездочки на распредвал, коленчатый вал устанавливается в такое положение, когда установочная метка на его шкиве совпадает с самой длинной меткой на корпусе передней крышки блока двигателя (верхняя мертвая точка поршней первого и четвертого цилиндров). Примечание: звездочку распредвала перед ее монтажом есть смысл разделить на четыре равных сектора, это в дальнейшем значительно облегчит регулировку клапанов. Первая метка от штатной наносится через 90° по ходу движения, следующая — через 180° и третья — через 270\ Таким образом, каждый поворот коленчатого вала на 180° будет отмечен на звездочке распределительного вала своей индивидуальной меткой. На звездочку накидывается цепь таким образом, чтобы при ее повороте против часовой стрелки цепь натягивалась, а установочная метка в это время (в виде лунки на ее корпусе) совмещалась с меткой-выступом на корпусе распределительного вала. Далее крепежный болт звездочки затягивается моментом 4,2-5,1 кгс/м (42-51 Нм), а стальная стопорная пластина отгибается до соприкосновения с его головкой. Натяжитель перед монтажом заряжается (то есть его шток сжимается в тисках и фиксируется штатной торцевой гайкой). После, его установки гайка откручивается д р выстрела штока в упор башмака и снова затягивается, при этом противоположную упору ветвь цепи следует натянуть поворотом коленчатого вала по часовой стрелке. Затем для проверки правильности сборки привода ГРМ коленчатый вал двигателя проворачивается по часово й стрелке на два оборота, до совмещения нижних меток. Если при этом верхние метки также совместились, можно считать, что синхронизация механизмов ЦПГ и ГРМ достигнута. Привод механизма ГРМ, осуществляемый зубчатым ремнем, выставляется аналогичным способом, при этом натяжение ремня проверяется с помощью кончиков большого и указательного пальцев. Для этого его полотно поворачивают (в средней части, между верхним и нижним шкивами) на угол 90°. Если ремень натянут правильно, поворот до указанного угла должен происходить без особых усилий. Предупреждение! Если монтируется приводной ремень ГРМ у бывший в работе, его обязательно устанавливают таку чтобы направление его движения было таким жеу как до разборки двигателя. Если оно не было отмечено, как правило, его удается определить по следам от натяжного ролика на внешней его части (по небольшому смещению следа от центра ролика в ту или иную сторону). Ремни ГРМ натягиваются по-разному: с помощью полуавтоматического устройства (двигатель ВАЗ-2105), поворотом эксцентрика, встроенного в натяжной ролик (двигатели многих иномарок), или поворотом корпуса помпы (двигатели ВАЗ-2108 и их дальнейшие модификации). В последнем случае на прокладку помпы при сборке двигателя герметик наносить нЬ стоит. 18. Регулировка зазоров в приводе клапанов. В тех головках, где отсутствуют гидрокомпенсаторы, клапанные зазоры требуют их ручной регулировки. Например, на двигателях «Жигулей» это делается следующим образом: 1. Работа ведется двумя рожковыми ключами — 17 мм для контргаек и 13 мм для регулировочных болтов. Для начала установочная метка верхней звездочки совмещается с приливом в верхней части корпуса распределительного вала (конец такта сжатия в четвертом цилиндре). 2. Ослабив контргайки, подводим регулировочными болтами рычаги 6 и 8 кулачков распределительного вала (номера кулачков указаны цо порядку от шкива распределительного вала) к предварительно вставленному между ними тыльной частью кулачка щупу 0,15 мм (щуп должен быть специализированный, шириной сопоставимой с шириной кулачка распредвала). Регулировку производит, одновременно действуя обоими ключами — ключом на 17 мм поджимают зазор в резьбе, а ключом на 13 мм ловят необходимое усилие протяжки щупа. Во время этой операции следует учесть, что после окончательной затяжки контргайки зазор несколько уменьшится. В конечном итоге щуп в зазор должен проходить с легким защемлением (при этом температура деталей двигателя должна быть около 20 °С); Краткая справка: величина зазоров для всех кулачков распределительного вала «Жигулей» должна находиться в пределах 0,14-0,17 мм. 3. Далее следует повернуть коленчатый вал сервисным ключом на 180°, при этом звездочка распредвала повернется на 90° (первая самодельная метка совместится с меткой на корпусе распредвала). В этом положении регулируются зазоры в кулачках 4 и 7. 4. Затем коленчатый вал поворачивается еще на 180°,. при этом звездочка распредвала повернется на 90° до второй самодельной метки, а нижние установочные метки коленчатого вала вновь встретятся. В этом положении регулируются зазоры в кулачках 1 и 3. 5. Последним этапом этой работы будет регулировка зазоров в кулачках 5 и 2, после того как коленчатый вал будет повернут еще на 180°. 6. В заключение проворачиваем коленчатый вал в соответствии с вышеописанным порядком, еще раз проверяем зазоры в клапанном механизме. Клапанные зазоры в переднеприводных моделях ВАЗа выставляются с помощью круглых стальных полированных шайб. Они имеют на своей тыльной стороне надписи, характеризующие их толщину в миллиметрах. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Клапанные зазоры двигателей типа ВАЗ-2108 — ВАЗ2110 выставляются следующим образом: Краткая справка: клапанные зазоры на остывшем двигателе типа ВАЗ-2108— ВАЗ-2110 должны быть О 2^0,05 мм для впускных клапанов и 0,35=^0,05 мм для выпускных клапанов. 1. Перед монтажом распределительного вала во все гнезда толкателей укладываются регулировочные шайбы надписями вниз, ранее расположенные на этих местах, толщина которых обязательно (несмотря на надписи) измеряется микрометром и записывается на листочке бумаги. Коленчатый вал поворачивается до совмещения установочной метки на шкиве распредвала и метки на задней крышке зубчатого ремня, затем шестерня доворачивается еще на 40-50° (2,5—3 зуба на шкиве распределительного вала). Зазоры проверяются с помощью набора щупов у 1 и 3 кулачка. Предупреждение! Коленчатый вал надлежит поворачивать только за болт креплеция нижнего шкива и только по часовой стрелке. Ремень при этом должен быть правильно натянут, в противном случае можно повредить рабочую поверхность ремня. 2. Далее коленчатый вал поворачивают на 180° (220— 230° от совмещенных установочных меток) и проверяют зазоры 5 и 2 кулачков распредвала. 3. Затем зазоры проверяют у кулачков номер 8 и 6, предварительно провернув вал на 180° (400-410° от совмещенных установочных меток). 4. Таким же образом проверяются зазоры 4 и 7 кулачков, после того как вал повернут еще на пол-оборота (580590° от совмещенных установочных меток). 5. Результаты замеров записываются на листочек бумаги напротив записи о толщине шайбы для каждого кулачка. Там, где зазор выходит за допускаемые пределы, производятся вычисления толщины новых шайб. Для этого к толщине установленной шайбы прибавляется разница между полученным и необходимым зазором. К приМеРУ> если зазор выпускного клапана получился 0,46 мм при толщине шайбы 3,15 мм, а необходимый номинальный азор 0,35 мм, толщина новой шайбы будет равна: 3,15 + + (0,46-0,35) — 3,26. Принимаем толщину шайбы 3,25. мм исходя из шага (0,05 мм). Реальный зазор будет равен 0,34 мм, что укладывается в допуск 0,35± 0,05 мм. Шайбы меняются с помощью промышленного приспособления (рис. 4.24), представляющего собой штангу, крепящуюся на штатные шпильки крышки ГБЦ, рычаг, шарнирно закрепленный на штанге и давящий через серповидный упор на толкатель клапана посредством регулировочной шайбы. После того как толкатель будет утоплен, его край закрепляется фиксатором, который упирается верхним концом в нижнюю часть распредвала. Шайбу извлекают с помощью отвертки с жалом до 2,5 мм и небольшого пинцета. Затем в углубление нажимного стакана укладывается новая шайба, с помощью упора фиксатор освобождается и производится проверка зазора с помощью плоского металлического щупа. .. Регулировку клапанных зазоров без гидрокомпенсаторов с иными механизмами в приводе клапанов осуществляют по тому же принципу, учитывая тот момент, что зазор замеряется только тогда, когда кулачок повернут к механизму привода своей тыльной стороной. После регулировки клапанных зазоров, если была замена деталей в клапанном механизме, крышка ГБЦ ста-

вится на новую прокладку без применения герметика, так как, немного поработав, новые детали обычно дают усадку в их сопряжениях, требующую обязательной проверки и корректировки зазоров через 1- 2 тыс. км пробега. Перед установкой крышки ГБЦ механизмы привода клапанов обильно проливаются моторным маслом. Некоторые общие замечания: 1. Основная часть зарубежных двигателей предусматривает применение фиксаторов резьбы в ответственных соединениях. Игнорировать эти требования не стоит, так как Стоимость флакончика фиксатора несоизмеримо меньше стоимости восстановительных работ после ослабления крепежа некоторых ответственных деталей. 2. После того как основная часть работы по сборке двигателя закончена, на него монтируются сливные пробки охлаждающей жидкости и разного рода датчики, а генератор, распределитель зажигания и бензонасос, во избежание их повреждения, лучше всего смонтировать после установки двигателя в моторный отсек. 3. Коленчатый вал правильно собранного двигателя должен проворачиваться с помощью сервисного ключа. |